集团介绍 生产基地 发展历程 荣誉资质 员工风采 社会责任 人力资源 双兴实景

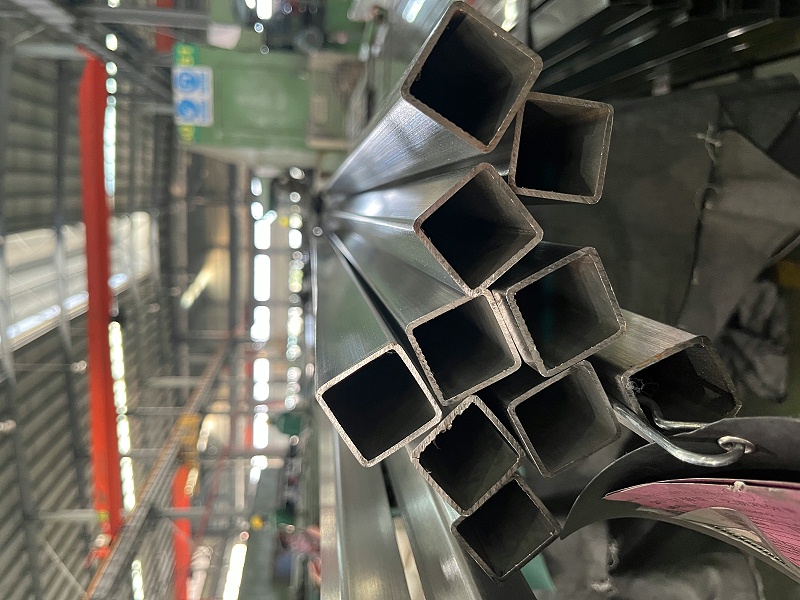

在现代工业制造中,不锈钢焊管以其卓越的抗腐蚀性、高强度和良好的可塑性,成为众多领域不可或缺的材料。然而,在生产过程中,偶尔会出现漏焊的情况,这不仅会影响管材的质量,还可能对其性能产生负面影响。那么,当不锈钢焊管出现漏焊时,我们应如何妥善处理呢?本文将为您详细阐述这一过程,确保您能以专业精确的方式解决问题。

需要明确的是,漏焊指的是在焊接过程中未完全融合的部位,这些部分通常表现为未充分熔化的焊点或是焊缝中的缺口。为了有效解决这一问题,我们必须从源头开始,也就是重新审视整个焊接流程。

一旦发现不锈钢焊管存在漏焊现象,立即停止当前的生产作业。接下来,使用专业的检测工具,如放大镜或超声波检测设备,对疑似漏焊区域进行仔细检查。这一步的目的是确定漏焊的具体位置和大小,为后续的处理工作提供准确信息。

确认了漏焊部位之后,接下来的任务便是去除缺陷。这通常涉及到使用研磨工具或机械打磨方法来清除未完全融合的金属,直至露出坚实的基体金属为止。在这个过程中,务必注意操作的精细度,避免对周围的完好区域造成损伤。

随后,针对已经准备好的焊接区域,选择合适的焊接方法。对于不锈钢材料而言,常用的技术包括TIG(钨极氩弧焊)和MIG(金属惰性气体焊)。选择正确的焊接参数,包括电流、电压、焊接速度和保护气体类型等,是确保成功修复的关键。

在进行焊接之前,务必清洁待焊接表面,以去除油污、锈迹和其他杂质。这是防止焊接缺陷再次发生的重要步骤。此外,根据实际的焊接环境和条件,可能需要预热待焊接部位至一定温度,以减少热应力并提高焊接质量。

焊接过程中应持续监控熔池的形成情况,确保焊缝均匀且无孔洞。完成焊接后,应对焊缝进行视觉检查和必要的无损检测,如X光或染料渗透检测,以确保没有新的缺陷产生。

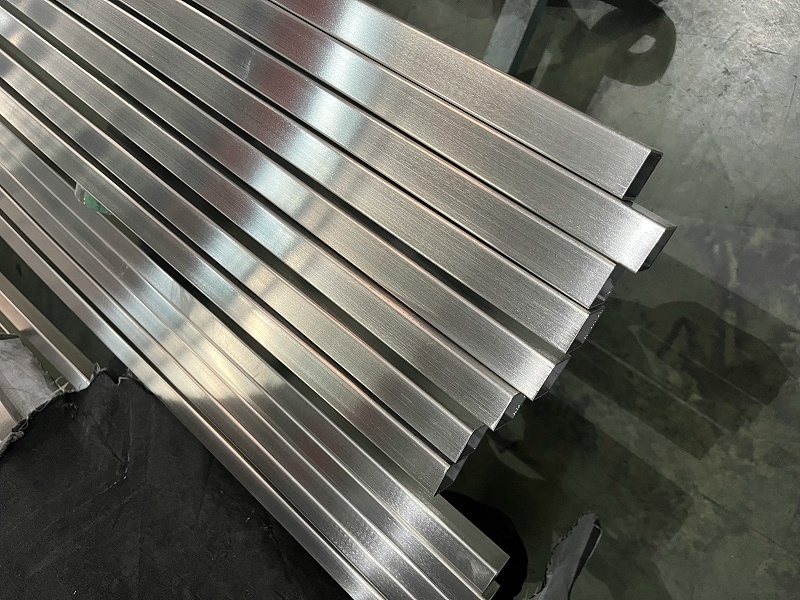

经过焊接修补的区域需进行适当的后处理工作,如打磨平滑和抛光,以保证与原管体的外观一致。必要时,还可以进行热处理来调整焊缝区域的微观结构和消除残余应力。

来说,针对不锈钢焊管的漏焊问题,关键在于细致入微的检测、科学合理的预处理、精准的焊接操作以及严谨的后处理。遵循这样的程序,可以确保漏焊问题得到有效解决,从而保障不锈钢焊管的使用安全性和可靠性。

作为工业材料的编辑和研究者,我们深知每一根管道都承载着工业生产的重任。因此,对于出现的任何质量问题,我们都应采取专业精确的态度去面对和处理。通过上述介绍的步骤和方法,不仅能够解决不锈钢焊管的漏焊问题,还能为整个行业的质量控制树立标杆,推动制造工艺的不断优化和发展。